從最早的木頭輪子,接著放兩個沙發上去,然后發明了橡膠輪胎、防震玻璃、減震器、智能剎車系統,把空氣動力學引入汽車設計,到現在將鋁合金、碳纖維當做鋼鐵的替代材料用在車身上,整車廠在不斷地發現問題、解決問題,直至將汽車演變成現在的結構和外形。

當人們以為汽車公司已經陷入思維僵化,不會再推陳出新、打破一塵不變的汽車外形和設計時,位于該產業鏈上游的汽車設計師們卻旨在掀起一場“預謀已久”的革命——汽車的“去鋼材化”。

“許多人沒有理解汽車的價值核心,大眾看的只是外觀,但對汽車設計師而言,一輛汽車是藝術和智慧的結晶。”新怡工業設計有限公司設計總監、三屆米其林設計挑戰賽大獎得主李培新對汽車設計有此番見解。

通常設計師要求對市面上的新材料有精準的把握,在設計的環節就必須考慮到所使用材料對下游供應商的考驗。“許多人玩創意、拗造型,但真正的創意是你所選的材料是不是耐久的、可持續的。”李培新說。

車身占據整車重量的三分之一,它的自重每減少10%,油耗可因此降低6%—8%,二氧化碳排放能減少13%。與其寄希望于消費者購買混合動力汽車或純電動車,整車廠還不如考慮在石油資源耗盡之前,研發出比鋼材更輕薄、更環保、安全系數更高、更便宜的替代材料。

李培新認為,蘋果成功的其中一大因素是對新材料的大膽使用。蘋果產品都是用鋁合金制成,不僅把技術的門檻抬高了,也讓對手們難以望其項背。

從材料性能來看,鋁比鋼輕三分之二,易塑形,與銅、鎂、硅混合制成合金之后擁有更高的強度,后期回收起來方便。

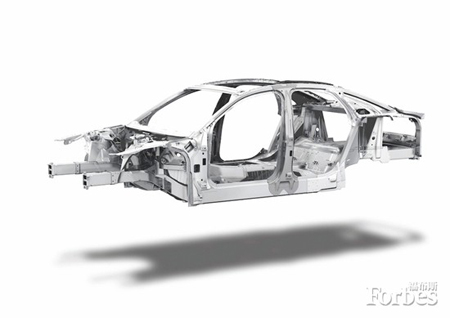

德系車企奧迪是輕量化技術的個中翹楚。憑借其空間框架結構技術,奧迪對車身結構進行了大刀闊斧的變革。1994年奧迪在日內瓦車展上展出了世界上第一輛采用全鋁車身框架結構的A8。1999年第一款全鋁合金車身的量產車型奧迪A2問世,整個框架結構包括了60%的鋁制薄片、22%的鋁鑄件、18%的壓延鋁質部件,僅重156公斤,比鋼制車身框架輕了43%。

鋁合金的異軍突起讓整車廠看到了新希望,但由于高昂的價格和不易維修等缺陷,鋁合金全面替代鋼材還需要很長一段時間。

碳纖維增強塑料因其堅硬、耐固性、抗撞擊性、抗疲勞性等特質已經在F1賽車車身上使用了多年。碳纖維輕,是普通鋼材重量的四分之一;抗拉強度約為鋼材的十倍;疲勞強度遠高于高強綱絲,碳纖維片材可以粘貼在各種形狀的結構表面,被譽為“黑色黃金”。

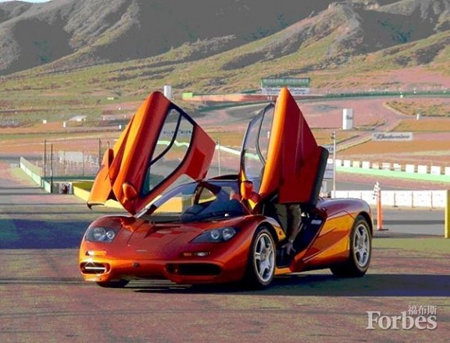

高昂的成本和復雜的生產工序讓碳纖維僅在航空、高鐵、豪華跑車等領域被使用,并未真正實現民用化。法拉利和保時捷在上個世紀八十年代已經將碳纖維作為車體外殼材料,但真正將碳纖維技術推向頂峰的是邁凱輪F1。

1992年,邁凱輪F1公路車問世,它是首輛采用碳纖維單體式底盤結構的超跑,碳纖維的底盤比鋼制底盤輕一半,比鋁制底盤輕30%,并擁有當時最高的功率重量比:251hp/lb,連恩佐·法拉利在2002年首秀時,功率重量比只達到219 hp/lb。邁凱輪F1耗費3000個工時手工打造、鑄型,當時的造價高達100萬美元。目前許多整車廠正致力于降低成本以實現碳纖維的民用化。

但這個“夢幻材料”也有缺點,據李培新介紹,要制作成復合材料,碳纖維必須先加工成碳纖維布,鋪一層布刷一層樹脂,讓樹脂受熱加速材料固化成型。但一般的樹脂能承受40-100年,過了這個年限就會自然腐爛,老化以后,碳纖維這個產品就報廢了。

凱倫·凱利在《失控》里提到,設計得最好的汽車,不僅開著順心,造價低廉,而且一旦報廢也應該很容易地分解開來成為通用的部件。處理廢物的擔子必須從消費者轉移給上游的廠家。這就意味著汽車設計師需擁有開闊和前瞻性的視野,將市面上環保的、可持續的新材料運用到汽車上來。

汽車行業消耗著全世界約50%的鋼材、50%的玻璃。隨著霧霾天氣的加劇、新能源汽車銷售的疲軟,新材料正成為驅動汽車革命的另一股積極力量。可以預見,汽車設計已經不僅僅局限在炫酷的造型、圓滑流暢的流線型、提高空氣阻力系數等傳統思路,而是從源頭把關,幫助高污染的汽車工業生產向有機模式轉型。